Ma folytatjuk a NYÁK SMT-sablonok második gyártási módszerének megismerését: a lézeres vágást.

A lézeres vágás jelenleg a legnépszerűbb módszer az SMT sablonok gyártására. Az SMT pick-and-place feldolgozóiparban a gyártók több mint 95%-a, köztük mi is, lézervágást használ sablongyártáshoz.

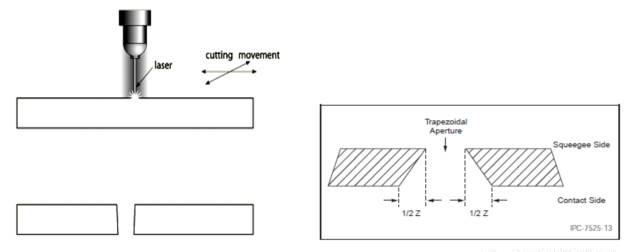

1. Alapelv Magyarázat: A lézeres vágás során lézerrel kell vágni ott, ahol nyílásokra van szükség. Az adatok szükség szerint módosíthatók a méret megváltoztatásához, és a jobb folyamatvezérlés javítja a rekesznyílások pontosságát. A lézerrel vágott sablonok furatfalai függőlegesek.

2. Folyamatfolyamat: Filmkészítés NYÁK-hoz → Koordinátagyűjtés → Adatfájl → Adatfeldolgozás → Lézeres vágás és fúrás → Polírozás és elektropolírozás → Ellenőrzés → A háló feszítése → Csomagolás

3. Jellemzők: Nagy pontosság az adatelőállításban, az objektív tényezők minimális befolyása; A trapéz alakú nyílások megkönnyítik a formázást; precíz vágásra képes; mérsékelten árú.

4. Hátrányok: A vágás egyenként történik, ami viszonylag lassúvá teszi a gyártási sebességet.

A lézervágás elve az alábbi bal alsó képen látható. A vágási folyamatot a gép finoman szabályozza, és rendkívül kis osztású nyílások készítésére alkalmas. Mivel a lézer közvetlenül ablálja, a furatok falai egyenesebbek, mint a kémiailag maratott sablonoké, nincs kúpos középforma, ami elősegíti a forrasztópaszta stencilnyílásokba való betöltését. Sőt, mivel az abláció egyik oldalról a másikra történik, a lyukfalak természetes dőlésszögűek lesznek, így a lyuk teljes keresztmetszete trapéz alakú, amint az alábbi jobb alsó képen látható. Ez a ferde durván megegyezik a sablonlap vastagságának felével.

A trapéz alakú szerkezet előnyös a forrasztópaszta felszabadulásához, kis lyukpárnáknál pedig jobb "tégla" vagy "érme" formát érhet el. Ez a jellemző finom osztású vagy mikroelemek összeszerelésére alkalmas. Ezért a precíziós SMT alkatrészek összeszereléséhez általában a lézersablonok használata javasolt.

A következő cikkben bemutatjuk a PCB SMT stencil elektroformázási módszerét.

magyar

magyar English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba