Ma megvitatjuk, hogyan válasszuk ki a vastagságot és tervezzük meg a nyílásokat SMT stencilek használatakor.

Válogatott SMT stencilvastagság és rekeszkialakítás

A forrasztópaszta mennyiségének szabályozása az SMT-nyomtatási folyamat során az egyik kritikus tényező az SMT-folyamat minőség-ellenőrzésében. A forrasztópaszta mennyisége közvetlenül függ a sablonsablon vastagságától, valamint a nyílások alakjától és méretétől (a gumibetét sebessége és az alkalmazott nyomás is befolyásolja); a sablon vastagsága határozza meg a forrasztópaszta mintázatának vastagságát (amelyek lényegében megegyeznek). Ezért a sablonvastagság kiválasztása után a nyílásméret megfelelő módosításával kompenzálhatja a különböző komponensek forrasztópaszta-igényét.

A sablon vastagságának megválasztását a nyomtatott áramköri lap összeszerelési sűrűsége, az alkatrészek mérete és a csapok (vagy forrasztógolyók) közötti távolság alapján kell meghatározni. Általánosságban elmondható, hogy a nagyobb betétekkel és térközzel rendelkező alkatrészek több forrasztópasztát, és így vastagabb sablont igényelnek; fordítva, a kisebb párnákkal és szűkebb távolsággal rendelkező alkatrészekhez (mint például a keskeny osztású QFP-k és CSP-k) kevesebb forrasztópaszta, így vékonyabb sablon szükséges.

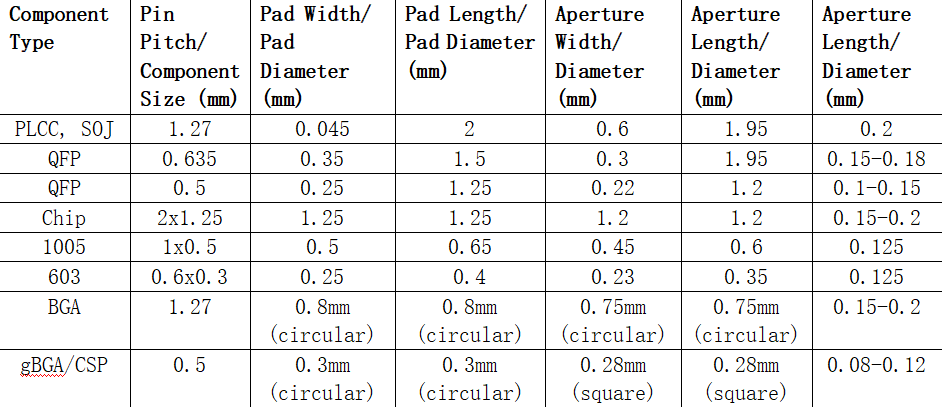

A tapasztalatok azt mutatják, hogy a forrasztópaszta mennyiségének az általános SMT-komponensek párnáin körülbelül 0,8 mg/mm-nek kell lennie. ² {4}940801} körülbelül 0,5 mg/mm ² keskeny osztású alkatrészekhez. A túl sok könnyen olyan problémákhoz vezethet, mint a túlzott forrasztási fogyasztás és a forrasztási áthidalás, míg a túl kevés forrasztás elégtelen fogyasztáshoz és nem megfelelő hegesztési szilárdsághoz vezethet. A borítón látható táblázat megfelelő rekesz- és stencilsablon-tervezési megoldásokat kínál a különböző alkatrészekhez, amelyek referenciaként használhatók a tervezéshez.

A következő újdonságban további ismereteket tanulunk a PCB SMT stencilről.

magyar

magyar English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba